射出機類型解析:油壓式、電動式與混合式該怎麼選?

明智選擇油壓式、電動式與混合式射出機,是提升生產效率、產品品質與長期投資報酬率的第一步。雖然這三種驅動系統具備相同的基本成型循環,但它們在動力、精度、耗能與維護需求上的組合方式各有不同。透過事前審慎評估這些取捨,製造商能更有效將機台性能與產品幾何形狀、永續目標與預算對齊,避免未來高昂的錯誤成本。

什麼是射出成型機?

射出成型機將塑膠粒料熔融後,注入閉模中,再冷卻並頂出成品——如此高精度地重複數千次成型循環。其結構包含兩大主要單元:射出單元(塑化與計量)與鎖模單元(模具的關閉、保壓與開模)。

為什麼選對射出機很重要?

選擇正確的射出成型機,需考量以下幾項關鍵因素:

- 產量與製品尺寸

- 精度與重複性需求

- 能源消耗/ESG 永續目標

- 資本支出(Cap-Ex)與營運支出(Op-Ex)

- 維護性、開機率與可維修性

三大類型射出成型機

-

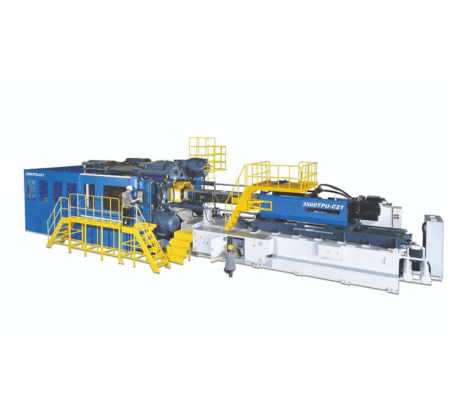

油壓式射出成型機

油壓式射出機因其結構強固與高度多元的適應性,數十年來一直是業界主力。此類機台透過油壓缸產生射出與鎖模所需的力量,技術經過多年演進,已提供更優異的性能與可靠度。

常見鎖模力範圍:100–4000 噸,非常適合大型製品成型。

優點:

- 適用大型與複雜結構製品,具備高鎖模力

- 初期設備投資較低

- 操作與保養相對簡單

缺點:

- 能耗較高

- 潤滑油洩漏風險與成型週期較慢

應用產業:

油壓機特別適合重負荷應用與大型製品生產,例如汽車零件、塑膠棧板與大型家用品等。

正在尋找油壓式射出機?請參考全立發雙模板射出機 TWII 系列。

-

電動式射出成型機

電動式射出成型機因其高精度與高效率而日益受到歡迎。此類機台透過伺服馬達驅動整個成型流程,提供卓越的控制力與重複性。

節能潛力:相較於油壓式機型,耗電量可降低高達 70%。

優點:

- 卓越的能源效率

- 高精度與優異的重複性

- 適用潔淨室環境(無油污染)

缺點:

- 初期設備投資較高

- 鎖模力有限,不適用於超大型製品

應用產業

電動式射出機特別適合需要高度精密與潔淨環境的應用,例如醫療器材與電子元件製造。

正在尋找電動式射出成型機?聯絡我們,獲得專屬建議。

-

混合式射出成型機

混合式射出機結合了油壓與電動技術的優勢,提供一種性能與精度兼具的平衡解決方案。其驅動系統融合了電動伺服馬達與油壓單元,既可達到高精度控制,也保有強大的鎖模力。

實際案例:全立發一位汽車產業客戶在導入混合式機型後,產能提升 25%,能耗降低 30%。

優點:

- 兼具節能與高鎖模力

- 靈活應用於多樣化的製程需求

缺點:

- 維護技術要求較高

- 初期投資成本屬中等

應用產業

混合式射出機非常適合同時要求高精度與高出力的應用場景,如汽車零件與消費性產品製造。

想體驗混合式射出機的多功能優勢?立即聯繫我們的團隊。

選擇射出機時的關鍵考量因素

-

製品尺寸與複雜度:可依據製品面積與材料種類估算所需鎖模力。業界常用估算公式為:

鎖模力(噸)= 投影面積(平方英吋) × 壓力係數(通常為 3–8 噸/平方英吋)

此公式源自實務經驗。所謂投影面積,指的是產品面向模具分模線的表面積;壓力係數則依材料黏度與結構形狀而異:流動性佳、薄件可用較低係數,厚件或含纖材料則需較高係數。此舉可避免射出時產生毛邊(flash)。

完整閱讀我們的鎖模力計算公式與應用指南 - 使用材料:熱塑性塑膠、熱固性材料、矽膠或金屬粉末

- 生產量:高速高精度建議選擇電動式;高鎖模需求則選用油壓式

- 能源效率:電動與混合式機型在長期可節省能源成本

- 無塵室適用性:無油潔淨製程可選電動式或液態矽膠(LSR)專用機型

- 維護與可靠性:電動機故障率低、停機少;混合式則需專業維護

常見射出成型機配置與選項

除了機型本身外,特定的配置與功能升級也會影響射出成型效率與適用性:

-

快速換模系統(QMC):QMC 技術能大幅縮短換模時間,特別適合少量多樣化的生產場景。結合自動化與智慧排程後,可有效降低停機時間、提升彈性產能。

深入了解 QMC 與自動化如何提升射出機效率 - 伺服馬達系統:廣泛應用於電動與混合式射出機中,可在射出、鎖模與頂出階段提升節能與精準控制

- 自動化整合:支援機械手臂、輸送帶、模內貼標等系統,全面提升產線效率與一致性

- 智慧操作面板:具備工業 4.0 相容的 HMI,可實現即時資料記錄、預測性維護與遠端故障診斷

射出成型機比較表

| 項目 | 油壓式 | 電動式 | 混合式 |

|---|---|---|---|

| 鎖模力 | 高 | 中 | 高 |

| 能源消耗 | 高 | 低 | 中 |

| 初期投資 | 低 | 高 | 中 |

| 成型精度 | 中 | 高 | 高 |

| 維護需求 | 中等 | 低 | 中至高 |

| 成型周期/速度 | 較慢 | 快速 | 中等 |

| 理想應用領域 | 大型產品 | 高精度/醫療 | 多樣彈性用途 |

影響價格的關鍵因素

射出成型機的價格取決於多項關鍵變數,包括鎖模力、驅動系統、機台配置與自動化能力。雖然不同區域與應用領域的價格差異甚大,製造商仍應超越初期投資成本,著眼於整體擁有成本(Total Cost of Ownership, TCO)——涵蓋能源效率、維修需求、生產力與設備生命週期支援。

影響報價的主要因素包括:

- 鎖模力與機台尺寸:高噸數機台因結構與油壓需求較高,價格也相對較高。

- 驅動系統:電動機台雖然初期成本較高,但長期透過節能與高精度可帶來顯著回報。

- 自動化與智慧功能:具備伺服馬達、支援工業 4.0 的人機介面(HMI)與機器人整合的設備,通常屬於高階機種。

- 品牌信譽與售後支援:具有全球服務網絡與客製化能力的知名品牌,其價值亦反映於價格結構中。

全立發提供涵蓋油壓、混合與電動機型的多元且具競爭力的解決方案,而最適合的機型,應是能與您的生產目標、材料選擇與預算規劃相匹配的選擇。

如何選擇最合適的射出成型機?

選擇最理想的射出成型機,取決於您的具體生產目標、材料特性與成本考量。

- 若追求高性價比與出力,選擇油壓式

- 若重視精密與節能,選擇電動式

- 若需兼顧性能與效益,選擇混合式

- 若有特殊材料或模具配置,可考慮專用機型

2025 年射出成型機市場趨勢

射出成型機市場正受到四大趨勢驅動:亞太區需求攀升、全球對永續與回收的重視、AI 與物聯網(IoT)等智慧製造技術的應用,以及大噸數機型於工業包裝與物流領域的需求增加。這些變化正影響整體產業的採購決策與產品開發方向。

關於全立發:台灣射出機先驅

全立發創立於 1966 年,是台灣領先的射出成型機製造商,擁有超過五十年的豐富經驗。全立發客戶遍布全球,以創新與穩定聞名,專精於油壓式、混合式與電動式射出機,廣泛應用於汽車、消費性產品、電子與包裝等產業。

核心服務與技術優勢:

- 機型規格客製化(50 至 4000 噸以上)

- 節能伺服系統解決方案

- 一站式交鑰匙生產支援與售後服務

- 國際認證與智慧製造整合能力

成功案例:東南亞某大型包材公司與全立發合作,導入高噸數 TWII 系列油壓射出機,產能提升 25%,節能達 30%,並透過智能監控系統實現穩定高效運轉。

無論是新產線規劃還是現有設備升級,全立發皆是您實現長期製造效能與競爭優勢的最佳夥伴。

立即選擇最適合您的射出成型機

若您正在尋找值得信賴且經驗豐富的射出成型合作夥伴,全立發隨時為您提供協助。從專屬顧問服務到完整交鑰匙方案,我們致力於為您的生產需求打造最合適的解決方案。

立即聯絡我們的專家團隊,踏出提升生產效率的第一步。