注塑机类型解析:液压式、电动式与混合式该怎么选?

明智选择液压式、电动式与混合式注塑机,是提升生产效率、产品质量与长期投资回报率的第一步。虽然这三种驱动系统具备相同的基本成型循环,但它们在动力、精度、能耗与维护需求上的组合方式各不相同。通过事前审慎评估这些取舍,制造商能更有效将设备性能与产品几何形状、可持续目标与预算对齐,避免未来高昂的错误成本。

什么是注塑成型机?

注塑成型机将塑料粒料熔融后,注入闭模中,再冷却并顶出成品——如此高精度地重复数千次成型循环。其结构包含两大主要单元:注射单元(塑化与计量)与锁模单元(模具的关闭、保压与开模)。

为什么选对注塑机很重要?

选择正确的注塑成型机,需要考量以下几项关键因素:

- 产量与制品尺寸

- 精度与重复性需求

- 能源消耗/ESG 可持续目标

- 资本支出(Cap-Ex)与运营支出(Op-Ex)

- 可维护性、开机率与可修复性

三大类型注塑成型机

-

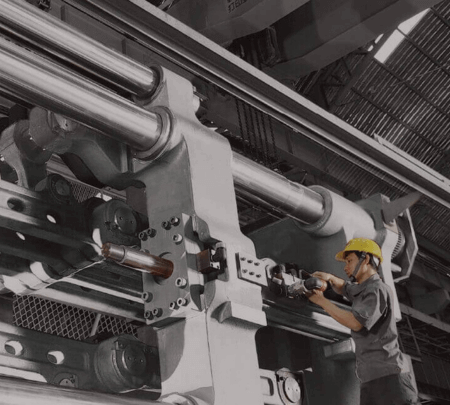

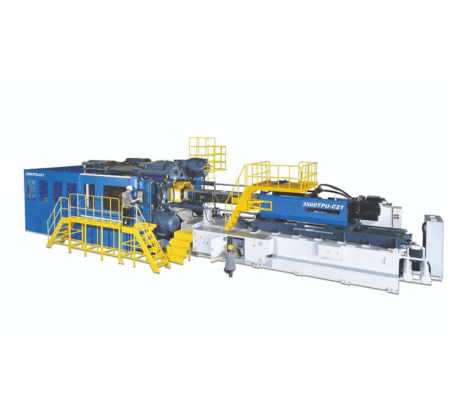

液压式注塑成型机

液压式注塑机因其结构坚固与高度多样的适应性,数十年来一直是业界主力。此类机台通过液压缸产生注射与锁模所需的力量,技术经过多年演进,已具备更优异的性能与可靠度。

常见锁模力范围:100–4000 吨,非常适合大型制品成型。

优点:

- 适用于大型与复杂结构制品,具备高锁模力

- 初期设备投资较低

- 操作与保养相对简单

缺点:

- 能耗较高

- 存在润滑油泄漏风险,成型周期相对较慢

应用产业:

液压机特别适合重负荷应用与大型制品生产,例如汽车零件、塑料托盘与大型家用品等。

在找液压式注塑机?请参考全立发双模板注塑机 TWII 系列。

-

电动式注塑成型机

电动式注塑成型机因其高精度与高效率而日益受到欢迎。此类机台通过伺服电机驱动整个成型流程,提供卓越的控制能力与重复性。

节能潜力:相较于液压式机型,耗电量可降低高达 70%。

优点:

- 卓越的能源效率

- 高精度与优异的重复性

- 适用洁净室环境(无油污染)

缺点:

- 初期设备投资较高

- 锁模力有限,不适用于超大型制品

应用产业

电动式注塑机特别适合需要高度精密与洁净环境的应用,例如医疗器材与电子元件制造。

在找电动式注塑成型机?联系我们,获得专属建议。

-

混合式注塑成型机

混合式注塑机结合了液压与电动技术的优势,提供性能与精度兼具的平衡解决方案。其驱动系统融合电动伺服电机与液压单元,既可实现高精度控制,也保有强大的锁模力。

实际案例:全立发(CLF)一位汽车产业客户在导入混合式机型后,产能提升 25%,能耗降低 30%。

优点:

- 兼具节能与高锁模力

- 灵活适配多样化制程需求

缺点:

- 维护技术要求较高

- 初期投资成本属中等

应用产业

混合式注塑机非常适合同步要求高精度与高出力的应用场景,如汽车零件与消费性产品制造。

想体验混合式注塑机的多功能优势?立即联系团队。

选择注塑机时的关键考量因素

-

制品尺寸与复杂度:可依据制品投影面积与材料种类估算所需锁模力。业界常用估算公式为:

锁模力(吨)= 投影面积(平方英寸) × 压力系数(通常为 3–8 吨/平方英寸)

该公式源自实务经验。所谓投影面积,指产品面向模具分模线的表面积;压力系数则依材料黏度与结构形状而异:流动性佳、薄件可用较低系数,厚件或含纤材料则需较高系数。此举可避免注射时产生毛边(flash)。

完整阅读我们的锁模力计算公式与应用指南 - 使用材料:热塑性塑料、热固性材料、硅胶或金属粉末

- 生产量:高速高精度建议选择电动式;高锁模需求则选择液压式

- 能源效率:电动与混合式机型长期可节省能源成本

- 无尘室适用性:无油洁净制程可选电动式或液态硅胶(LSR)专用机型

- 维护与可靠性:电动机故障率低、停机少;混合式则需专业维护

常见注塑成型机配置与选项

除了机型本身外,特定配置与功能升级也会影响注塑成型效率与适用性:

-

快速换模系统(QMC):QMC 技术能大幅缩短换模时间,特别适合少量多样化的生产场景。结合自动化与智能排程后,可有效降低停机时间、提升弹性产能。

深入了解 QMC 与自动化如何提升注塑机效率 - 伺服电机系统:广泛应用于电动与混合式注塑机中,可在注射、锁模与顶出阶段提升节能与精准控制

- 自动化整合:支持机械手臂、输送带、模内贴标等系统,全面提升产线效率与一致性

- 智能操作面板:具备工业 4.0 兼容的 HMI,可实现实时数据记录、预测性维护与远程故障诊断

注塑成型机比较表

| 项目 | 液压式 | 电动式 | 混合式 |

|---|---|---|---|

| 锁模力 | 高 | 中 | 高 |

| 能源消耗 | 高 | 低 | 中 |

| 初期投资 | 低 | 高 | 中 |

| 成型精度 | 中 | 高 | 高 |

| 维护需求 | 中等 | 低 | 中至高 |

| 成型周期/速度 | 较慢 | 快速 | 中等 |

| 理想应用领域 | 大型产品 | 高精度/医疗 | 多样弹性用途 |

影响价格的关键因素

注塑成型机的价格取决于多项关键变量,包括锁模力、驱动系统、机台配置与自动化能力。虽然不同区域与应用领域的价格差异甚大,制造商仍应超越初期投资成本,着眼于整体拥有成本(Total Cost of Ownership, TCO)——涵盖能源效率、维修需求、生产力与设备生命周期支持。

影响报价的主要因素包括:

- 锁模力与机台尺寸:高吨位机台因结构与液压需求较高,价格也相对较高。

- 驱动系统:电动机台虽然初期成本较高,但长期通过节能与高精度可带来显著回报。

- 自动化与智能功能:具备伺服电机、支持工业 4.0 的人机界面(HMI)与机器人整合的设备,通常属于高阶机种。

- 品牌信誉与售后支持:具有全球服务网络与客制化能力的知名品牌,其价值亦会反映在价格结构中。

全立发提供涵盖液压、混合与电动机型的多元且具竞争力的解决方案,而最适合的机型,应是能与您的生产目标、材料选择与预算规划相匹配的选择。

如何选择最合适的注塑成型机?

选择最理想的注塑成型机,取决于您的具体生产目标、材料特性与成本考量。

- 若追求高性价比与高出力,选择液压式

- 若重视精密与节能,选择电动式

- 若需兼顾性能与效益,选择混合式

- 若有特殊材料或模具配置,可考虑专用机型

2025 年注塑成型机市场趋势

注塑成型机市场正受到四大趋势驱动:亚太区需求攀升、全球对可持续与回收的重视、AI 与物联网(IoT)等智能制造技术的应用,以及大吨位机型在工业包装与物流领域的需求增加。这些变化正在影响整个产业的采购决策与产品开发方向。

关于全立发:台湾注塑机先驱

全立发(CLF)创立于 1966 年,是台湾领先的注塑成型机制造商,拥有超过五十年的丰富经验。全立发客户遍布全球,以创新与稳定著称,专精于液压式、混合式与电动式注塑机,广泛应用于汽车、消费性产品、电子与包装等产业。

核心服务与技术优势:

- 机型规格客制化(50 至 4000 吨以上)

- 节能伺服系统解决方案

- 一站式交钥匙生产支持与售后服务

- 国际认证与智能制造整合能力

成功案例:东南亚某大型包材公司与全立发合作,导入高吨位 TWII 系列液压注塑机,产能提升 25%,节能达 30%,并通过智能监控系统实现稳定高效运转。

无论是新产线规划还是现有设备升级,全立发皆是您实现长期制造效能与竞争优势的最佳伙伴。

立即选择最适合您的注塑成型机

若您正在寻找值得信赖且经验丰富的注塑成型合作伙伴,全立发随时为您提供协助。从专属顾问服务到完整交钥匙方案,我们致力于为您的生产需求打造最合适的解决方案。

立即联系专家团队,迈出提升生产效率的第一步。