La guía definitiva sobre la fabricación de tapas de plástico: materiales, procesos e innovaciones

Las tapas de plástico desempeñan un papel fundamental en el envasado de industrias como la alimentaria y de bebidas, la farmacéutica y la cosmética. Su producción ha evolucionado significativamente con los avances en materiales, técnicas de fabricación y esfuerzos de sostenibilidad. A medida que aumenta la demanda de tapas ligeras, duraderas y reciclables, los fabricantes están adoptando procesos innovadores para mejorar la eficiencia y reducir el impacto ambiental. Esta guía explora los aspectos clave de la fabricación de tapas de plástico, incluyendo:

- Tipos de tapas de plástico y sus aplicaciones

- Selección de materiales y su impacto en la sostenibilidad

- Procesos de fabricación

- Últimas innovaciones en la producción de tapas de plástico

- Tendencias futuras: IA, automatización y regulaciones de sostenibilidad

Tipos de tapas de plástico y sus aplicaciones

Las tapas de plástico son específicas para cada industria, diseñadas para garantizar la protección del producto, un diseño fácil de usar y el cumplimiento de las normas de seguridad. Cada diseño cumple funciones específicas para diferentes sectores.

Tipos comunes de tapas de plástico:

- Tapas de rosca: Ideales para bebidas, productos de limpieza del hogar y productos farmacéuticos, garantizando un sellado hermético.

- Tapas abatibles: Usadas en productos de cuidado personal y alimentos, proporcionando una dispensación conveniente.

- Tapas de encaje: Comunes en envases lácteos y farmacéuticos, diseñadas para facilitar su uso.

- Tapas a prueba de niños: Esenciales en envases farmacéuticos y químicos para evitar la ingestión accidental.

- Tapas inviolables: Proporcionan seguridad visible en las industrias de alimentos y bebidas.

- Tapas dispensadoras: Incluyen pulverizadores, bombas y goteros, ampliamente utilizados en cosméticos y cuidado de la salud.

Escoger el diseño adecuado de tapa garantiza la seguridad del producto, refuerza la identidad de marca y apoya los esfuerzos de sostenibilidad. Las tapas a prueba de niños mejoran la seguridad en productos farmacéuticos, mientras que las inviolables aseguran la integridad en los envases de alimentos y bebidas. Las tapas flip-top y dispensadoras mejoran la comodidad del usuario, y las tapas ligeras y reciclables ayudan a las marcas a cumplir con los objetivos de sostenibilidad sin comprometer la funcionalidad.

Las tapas de plástico son esenciales en diversas industrias, garantizando un sellado seguro, un diseño fácil de usar, seguridad del producto y funcionalidad adaptada a requisitos específicos de envases de bebidas, recipientes farmacéuticos y productos de cuidado personal. Para conocer más sobre sus aplicaciones e impacto en la sostenibilidad, visita nuestras Aplicaciones de envasado.

Materiales utilizados en la fabricación de tapas de plástico

La selección del material adecuado influye en la resistencia de la tapa, su reciclabilidad y funcionalidad.

- Polipropileno (PP): El material más común, ofrece resistencia ligera y reciclabilidad.

- Polietileno de alta densidad (HDPE): Resistente a impactos y ampliamente usado en envases de bebidas y químicos.

- Polietileno de baja densidad (LDPE): Flexible y suave, ideal para tapas de botellas exprimibles.

- Plásticos reciclados y de base biológica: Crece la demanda de materiales PCR (reciclados postconsumo) y plásticos biodegradables.

Las modernas máquinas de moldeo por inyección están ahora optimizadas para procesar materiales sostenibles, incorporando sistemas avanzados de calefacción y refrigeración, tecnología de dosificación precisa y servomotores de bajo consumo energético. Estas mejoras reducen el consumo de energía, minimizan el desperdicio de material y mejoran la eficiencia de producción manteniendo una alta calidad de salida.

Proceso clave de fabricación: moldeo por inyección

El moldeo por inyección es el método principal para la producción de tapas de plástico debido a su velocidad, precisión y rentabilidad.

Proceso de moldeo por inyección para tapas de plástico

- Selección de material: Se eligen resinas termoplásticas como PP (polipropileno) o HDPE (polietileno de alta densidad) por su durabilidad y flexibilidad.

- Fusión e inyección: El plástico se funde e inyecta en un molde de diseño personalizado bajo alta presión.

- Enfriamiento y solidificación: El molde enfría el plástico, formando la forma de la tapa.

- Eyección y acabado: La tapa se libera y pasa por procesos posteriores, como desbarbado e inspección de calidad.

Ventajas del moldeo por inyección en la fabricación de tapas de plástico

- Producción a alta velocidad: Eficiente para la fabricación a gran escala.

- Calidad constante: Garantiza forma, tamaño y durabilidad uniformes.

- Eficiencia en materiales: Minimiza el desperdicio, con opciones de plásticos reciclados.

- Flexibilidad de diseño: Permite diseños de tapas complejas, incluyendo logotipos en relieve y acabados texturizados.

Desafíos en el moldeo por inyección de tapas

- Mantenimiento de moldes de precisión: Los moldes de alta calidad requieren mantenimiento frecuente.

- Optimización del tiempo de ciclo: Se necesitan técnicas de enfriamiento más rápidas para la producción de gran volumen.

- Consideraciones de costo de material: El uso de plásticos sostenibles o de base biológica puede afectar los costos.

Innovaciones en la fabricación de tapas de plástico

La sostenibilidad y la tecnología están moldeando el futuro de la producción de tapas.

- Diseño de tapas ligeras: Reducir el uso de plástico manteniendo la resistencia.

- Tapas inteligentes: Con códigos QR, chips NFC o indicadores de manipulación para autenticación.

- Materiales ecológicos: Uso de bioplásticos de origen vegetal y tapas totalmente reciclables.

- Técnicas avanzadas de moldeo: Mejorando la eficiencia mediante moldes multicavidad y automatización de alta velocidad.

Tendencias futuras en la fabricación de tapas de plástico

- Regulaciones de sostenibilidad más estrictas: Impulso hacia tapas totalmente reciclables y opciones biodegradables.

- Automatización impulsada por IA: Mejorando la eficiencia en la inspección de calidad y detección de defectos.

- Personalización y branding: Más empresas optan por texturas, colores y relieves únicos en las tapas.

- Fabricación eficiente en energía: Inversión en máquinas de moldeo por inyección de bajo consumo para reducir costos y emisiones.

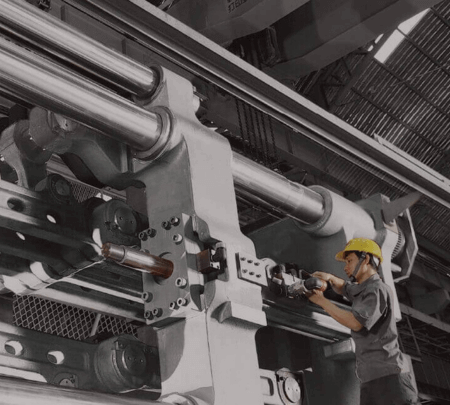

El papel de las máquinas de moldeo por inyección en la producción de tapas de plástico

El moldeo por inyección es el método principal de fabricación de tapas de plástico, garantizando:

- Alta precisión y repetibilidad.

- Eficiencia energética optimizada a través de modelos eléctricos e híbridos.

- Producción eficiente de diseños complejos, incluidas tapas inviolables y a prueba de niños.

CLF ofrece soluciones líderes en moldeo por inyección, incluyendo:

- Serie TX Máquina de moldeo por inyección estándar de plástico — con un mecanismo toggle interno de cinco puntos para operación a alta velocidad y una configuración robusta para mayor durabilidad.

- Serie TWR/TPIIR Máquina de moldeo por inyección multicolor con mesa giratoria/inyección separada — ofreciendo mayor flexibilidad de diseño, reducción de costos mediante co-inyección (múltiples materiales inyectados en el mismo molde) y capacidades de rotación precisa.

Escoger la máquina adecuada asegura que los fabricantes cumplan con las demandas de producción mediante prácticas de alta calidad y sostenibles. La Serie TX mejora la eficiencia con su mecanismo toggle de cinco puntos, mientras que la Serie TWR/TPIIR permite una mayor flexibilidad de diseño y ahorro de costos gracias a la tecnología de co-inyección.

|

|

Descargar catálogo para más máquinas de moldeo por inyección Serie TX para tapas

El futuro de la fabricación de tapas de plástico

La fabricación de tapas de plástico está evolucionando con avances en materiales, sostenibilidad y automatización. El moldeo por inyección sigue estando a la vanguardia, ofreciendo el más alto nivel de eficiencia, precisión y flexibilidad de diseño.

A medida que las marcas se enfocan en soluciones más ligeras, inteligentes y ecológicas, los fabricantes deben adaptarse invirtiendo en máquinas de moldeo por inyección de última generación y materiales sostenibles.

¿Buscas optimizar tu producción de tapas de plástico? Contacta a CLF hoy para obtener soluciones de moldeo por inyección de alto rendimiento.